타이타나이트 연구개발연구소

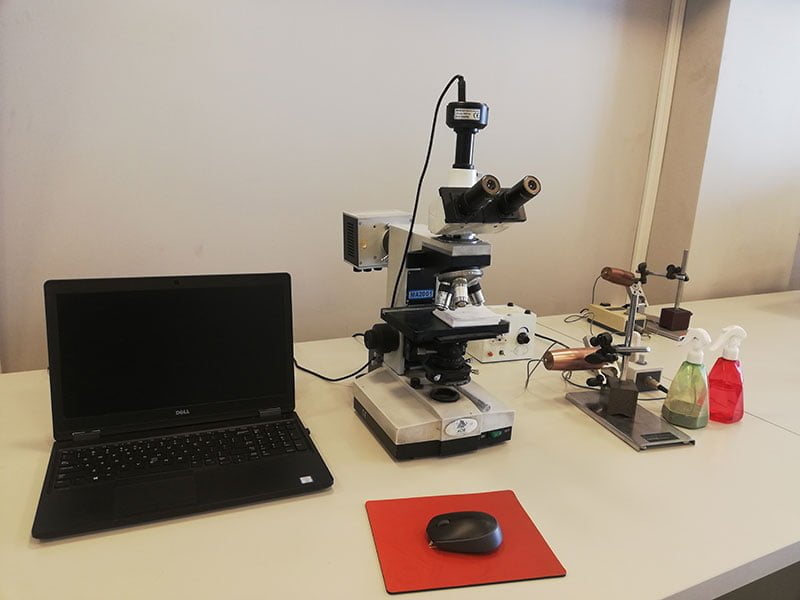

우리 회사는 기본적인 피부 특성(코팅 두께, 접착)과 전체적인 금속 조직 샘플 제조를 수행할 수 있는 인프라를 자체적으로 보유하고 있습니다. 스테인레스 스틸 샘플을 위한 전기 경찰 및 패시베이션 시스템은에서도 사용할 수 있습니다. 또한 초정밀측정 장치를 탑재하여 픽업엣지 라운딩 공정 전후에 팀을 절단하는 데 사용되는 앞니, 앞니 등의 마모율을 측정합니다.

또한 당사는 박막 오버레이의 고급 분석 및 특성 측정을 위해 이스탄불 기술 대학, 코츠 대학-쿠이탐,과 같은 다양한 대학의 나노기술-트라이보로지 실험실 시설을 사용합니다. 이들 대학과 함께 국고보조사업도 운영하고 있으며, 해당 사업 아래 실험실 조달을 전문적으로 하고 있다.

품질은 최신으로만 달성할 수 있다는 것을 알고 있는 당사는 전 세계의 최신 개발 및 학술 문헌을 지속적으로 모니터링하고 정기적인 투자를 통해 최첨단 기술을 통합합니다.

장치

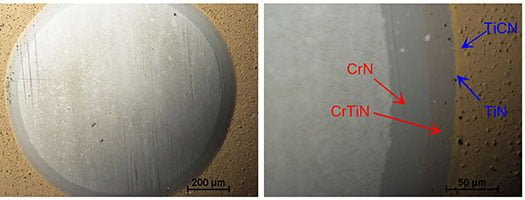

칼로테스트 코팅 두께 측정

이 방법은 ‘공으로 크레이터를 크래킹하는 방법’이라고도 합니다. 코팅면에 일정한 회전속도로 회전하는 대리석은 중간면에 다이아몬드 현탁액을 두고 코팅면을 침식하여 표면에 화구를 형성한다. 생성된 분화구 상의 광학 현미경 하에서 거리를 측정함으로써, 코팅 두께는 이를 위해 개발된 수학적 제제로 정밀하게 측정될 수 있다. 상기 방법은 XRF와 같은 비침습적 방법에 비해 훨씬 더 정밀한 결과를 생성한다.

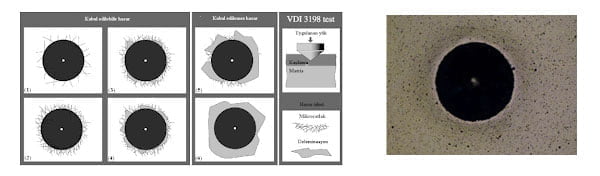

코팅 접착 측정

가 개발하고 독일 표준 VDI 3198에서 기술하는 이 기술은 세계에서 가장 널리 받아들여지고 실천되고 있는 박막 접착(접착) 측정 기술입니다. 이 방법은팁으로 하중 하에 에서 코팅 표면에 트레이스를 생성하는 원리에 기반한다. 그 결과 얻어진 HR 배열은 광학 현미경에서 x100 배율로 분석되고, 전단 균열 및 트레일 주변으로의 유출의 표준 패턴과 비교되어, 모재에 달라붙는 피부의 강도에 대한 품질 정보를 드러낸다. 표준 패턴은 아래에 도시되고, HF1과 HF6 사이의 총 6개의 접착제 그룹에 대응한다. HF1과 HF4 사이의 접착이 허용되지만, HF5와 HF6은 허용될 수 없고, 이는 불충분한 피부 접착을 의미한다.

졸러 장치

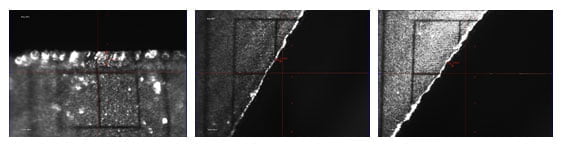

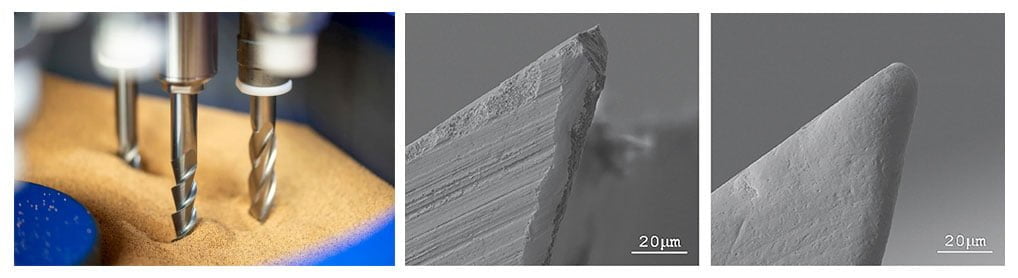

드래그 마무리를 사용하면 샤프닝 마크와 표면 오류의 기계적 수정뿐만 아니라 반지름을 생성하기 위해 예리한 모서리를 둥글게 하여 절삭팀의 앞치마 부분의 구강 및 강도를 향상시킬 수 있습니다. 에지 라운딩 전후의 절단 에지의 전자 현미경의 이미지가 아래에 제시된다:

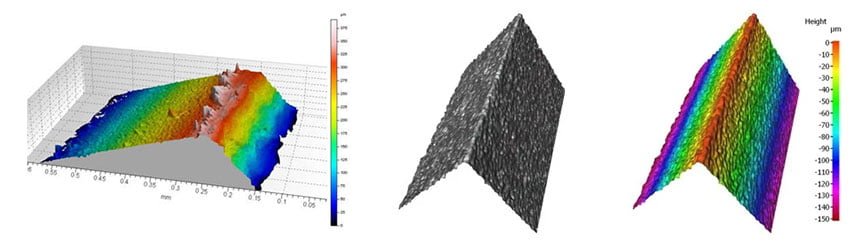

결과적인 에지 반경은 극도로 정밀한 측정 마이크로미터 레벨을 가지며, 졸러 장치는 이들 반경들의 극도로 정밀한 측정에 사용된다. 이것은 적절한 반지름을 갖는 팀들에서 표면-대-표면 침식 스트립 폭(Vb)의 정확한 측정과, 표면 앵커들의 보정 상태에 관한, 그리고 사용된-마모 팀들에서,디바이스를 사용하여 측정될 수 있게 한다.

장치의 이미지, 3차원 프로파일 뷰 및 2차원 마모 측정 이미지가 아래에 도시되어 있다.

금속학적샘플 준비

금속 조직 시료 조제 공정은 시료 절단, 냉간 성형 및 완전 자동 연마 장치를 사용한다. 디바이스의 이미지는 다음과 같습니다.

단면 분석을 위해 코팅된 샘플은 먼저 절단하고, 성형된 다음, 최신 금속선 편광 및 브랜딩(에칭) 작업을 통해 인터레이스 전자 현미경 또는 유사한 분석기에서 단면 검사에 사용할 수 있습니다.

전자연마 및 패시베이션 시스템

스테인리스 스틸의 용도는 특히 의학적 적용을 위해 앞니들의 용도와 함께 증가하고 있다. 이 작업을 위해 특별히 개발된 마르텐자이트 스테인리스 강은 열 경화와 손쉬운 광택이 모두 가능하며, 이러한 제품은 코팅 포트폴리오의 중요한 부분을 구성합니다. 우리는 이러한 스테인레스 스틸 재료의 전기 연마를 통한 부식 특성의 개발과 부동태화 방법에 매우 열심히 노력해 왔다. 우리는 대학의 부식 실험실에서 우리가 개발하는 양극화와 흡인 과정의 효과를 정기적으로 테스트한다. 우리는 또한 스테인리스 스틸의 다양한 유형에 대한 공정 개발 노력을 계속합니다.

여기 우리 실험실에서 전기 경찰 및 네비게이션 장치를 볼 수 있습니다.